Geschiedenis lassen

Waar komt het lassen vandaan en wie heeft het uitgevonden of hoe is het uitgevonden?

Het begon zo’n beetje rond het jaar 1800…………….Er zijn verschillende lastechnieken. De 3 meest gangbare worden hier genoemd. (lees meer…….)

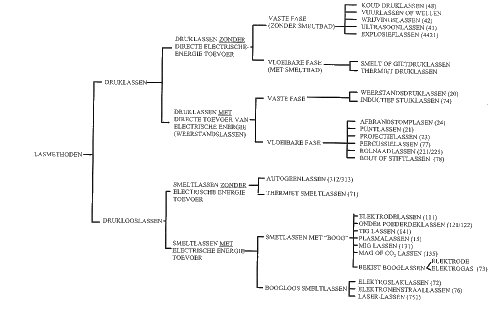

Lijst van lasmethoden

Het lassen met beklede elektroden

Het lassen met een elektrische boog is voor het eerst ontdekt door Sir Humphrey Davy in 1801. Het eerst patent werd verleend aan de Engelsman Wilde, die in 1865 twee stukjes ijzer aan elkaar laste.

In 1881 ontwikkelde Auguste de Meritens een apparaat waarmee het mogelijk was om door middel van koolstofelektroden de elektrische boogwarmte te benutten om loodplaten voor accu?s te lassen. De Russen Nicolas Bernardos en Stanislav Olszewski borduurden voort op dit Engels patent en plaatsten de koolstofelektrode in een ge?soleerd handvat. Genoemde heren patenteerde dit idee in 1887. Dit was in principe de doorbraak voor het elektrisch lassen.

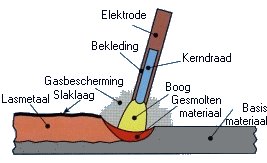

Aanvankelijk werden slechts constructies eenvoudig van aard gelast, ofschoon toen al locomotieven met succes door middel van lassen werden gerepareerd. De lassen waren echter hard en bros. Het gebruikte staal in die tijd liet veel te wensen over en was niet te vergelijken met de kwaliteiten die we nu toepassen. De verontreinigingen en het relatief hoge koolstofgehalte gaven aanleiding tot porositeiten en scheuren in de overgang. De optredende porositeit was natuurlijke ook een gevolg van het ontbreken van een beschermgas en of slakbescherming.

De Rus Slavinof en de Amerikaan Coffin vervingen op ongeveer dezelfde tijd de koolstofelektrode door een metalen staaf. Charles Coffin patenteerde dit idee in 1889. Lassen met deze metalen staaf waren echter ook poreus en bros.

In 1907 bedekte Oscar Kjellberg eerst de metalen staaf met een dunne bekleding bestaande uit mineralen en enkele organische stoffen. Het gevolg was een stabielere boog en een bescherming van het lasbad door de ontwikkelde gassen uit de bekleding en door de gevormde slak op het smeltbad. Dit was een wezenlijke verbetering

Dit succes zette anderen aan tot nadenken om deze ontwikkeling te verbeteren. De Amerikaan Strohmenger patenteerde in 1912, juist voor het uitbreken van de eerste wereldoorlog, een dikker beklede elektrode in de USA. De twee wereldoorlogen hebben de ontwikkeling van beklede elektroden in een stroomversnelling gebracht.

Al in 1920 liep in Engeland het eerste volledig gelaste schip (de Fulagar) van stapel. Soms ging het wel eens mis, zoals bij “Schenectady”. Een in 1943 geheel gelast tankschip, dat in twee?n brak terwijl het nog in het dok lag. De belangrijkste oorzaken waren een verkeerd ontwerp en een slecht vakmanschap.

De productie van de beklede elektrode was niet eenvoudig en zeer bewerkelijk. Aanvankelijk werd elke elektrode met de hand gemaakt. IJzeren staafjes werden in een pasta ondergedompeld en aan een rek ter droging opgehangen. Als de elektrode ten gevolge van het verticaal ophangen bij het drogen een weinig uitzakte en / of niet rond werd , dan moest met schuurpapier de rondheid weer worden hersteld. Maar alles werd een stuk eenvoudiger toen in 1927 de fabricage van elektroden door extrusie mogelijk werd gemaakt.

Het is nu mogelijk om in de kleine diameters een perssnelheid te behalen van ver over de 1200 stuks per minuut. Er moet wel worden bijgezegd dat de perssnelheid sterk afhankelijk is van het type elektrode welke men maakt.

Met alle kennis waarover men nu beschikt kan men het lassen met beklede elektroden nauwkeurig omschrijven en heeft men kennis vergaard over de lasboog zelf. Men begrijpt nu precies wat er in de lasboog gebeurt.

De ontsteking van een lasboog vindt plaats door kortsluiting van de anode met de kathode en wel zodanig, dat op een relatief klein oppervlak een hoge stroomdichtheid ontstaat en de daardoor ontstane hoge temperatuur de metaalatomen ioniseert. De boog ontstaat wanneer de elektroden op enige afstand van elkaar worden gebracht. De mate waarin de kathode elektronen kan emitteren en de boogatmosfeer ge?oniseerd kan worden zijn bepalend voor het gedrag van de elektrodeboog.

Autogeen lassen

Een lasproces dat zo`n honderd jaar geleden in opkomst kwam was het autogeen lassen. Tijdens en na de eerste wereldoorlog was het de basis voor de totstandkoming van gelaste constructies. Na de tweede wereldoorlog verloor het steeds meer in betekenis ten opzichte van de elektrische lasprocessen. Voor productiewerk is het in ons land praktisch geheel verdrongen door het lassen onder beschermgas. Toch wordt het autogeen lassen, dank zij de flexibiliteit van het proces en overal in te zetten apparatuur nog op ruime schaal toegepast, met name in de installatie- en onderhoudssector voor reparatielassen, op montage, op moeilijk bereikbare plaatsen en voor het lassen van pijpleidingen met een wanddikte tot maximaal 8 mm.

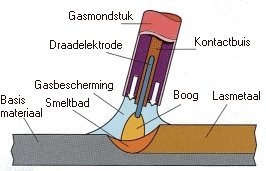

MIG/MAG-lassen met massieve draad

Bij gebruik van CO2 en argonmengsels met CO2 en ook O2 spreken we over MAG-lassen, het beschermgas is dan immers actief door zijn oxiderende componenten. Bij ijzerlegeringen hebben de oxiderende componenten in het beschermgas een positieve invloed op de materiaaloverdracht van de draad naar het smeltbad. Bij vloeistoffen worden de atomen bijeen gehouden door onderlinge krachten. Zuurstof is in het bijzonder een werkzaam middel om de oppervlaktespanning van vloeibaar ijzer te verminderen en het afstoten van de vloeibare druppel te bevorderen.

Het MIG/MAG-lassen verdrong in de loop der jaren merendeels het lassen met beklede elektroden, omdat het door de hogere neersmeltsnelheden en betere efficiency kostenbesparend werkte.

Proceskarakteristieken

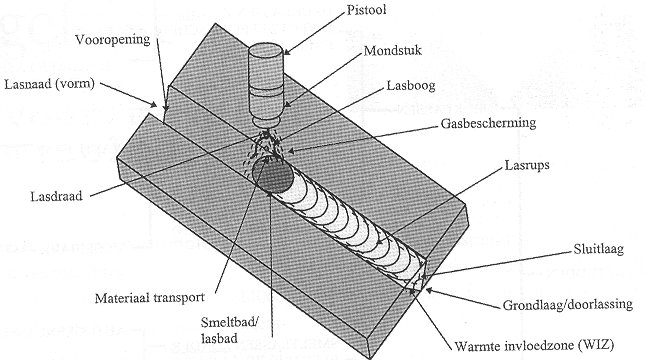

Bij het MIG/MAG-lassen wordt evenals bij het lassen met beklede elektroden de warmte, die benodigd is om het materiaal te smelten, verkregen uit een boog tussen de draad en het werkstuk. Het uit de draad neergesmolten metaal vormt samen met het meegesmolten werkstukmateriaal de lasverbinding. Het grote verschil is dat de elektrode bij MIG/MAG-lassen bestaat uit een dunne draad, die van een haspel wordt afgewikkeld. Omdat er sprake is van een continue mechanische draadtoevoer wordt het proces ook wel aangeduid als halfautomatisch lassen.

Bronnen: Nederlands instituut voor lastechniek.